تُستخدم هذه القوالب في عمليات القولبة بالحقن أو القولبة بالضغط، وكلاهما يضمن أن المصدات تلبي المواصفات المطلوبة للقوة والمتانة والجاذبية الجمالية. على الرغم من أن قوالب الصدمات تشكل جزءًا أساسيًا من صناعة السيارات، إلا أنها تأتي مع مجموعة خاصة بها من المزايا والقيود.

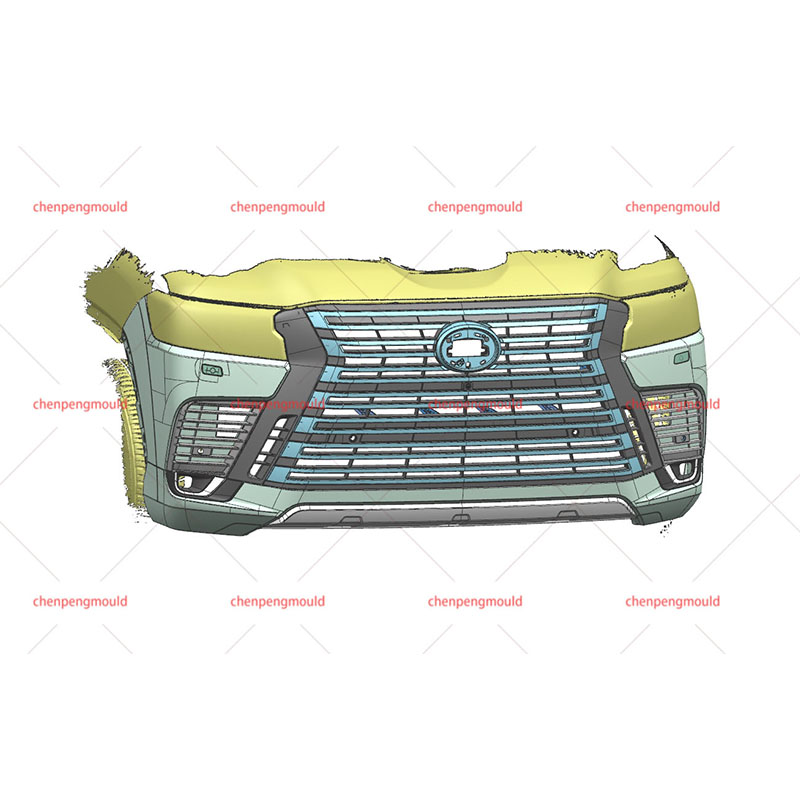

1. ما هو قالب المصد؟

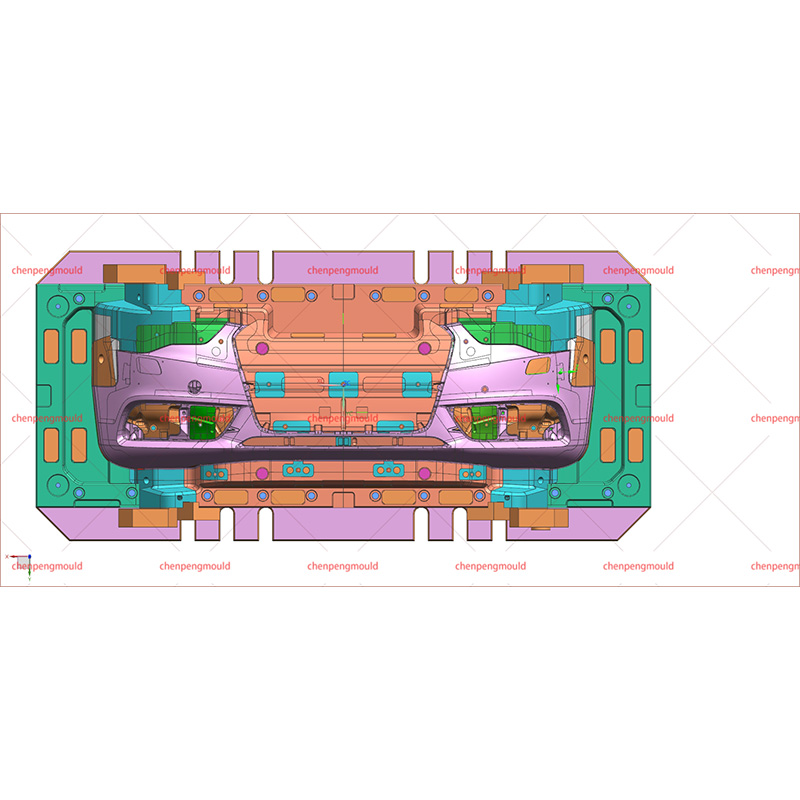

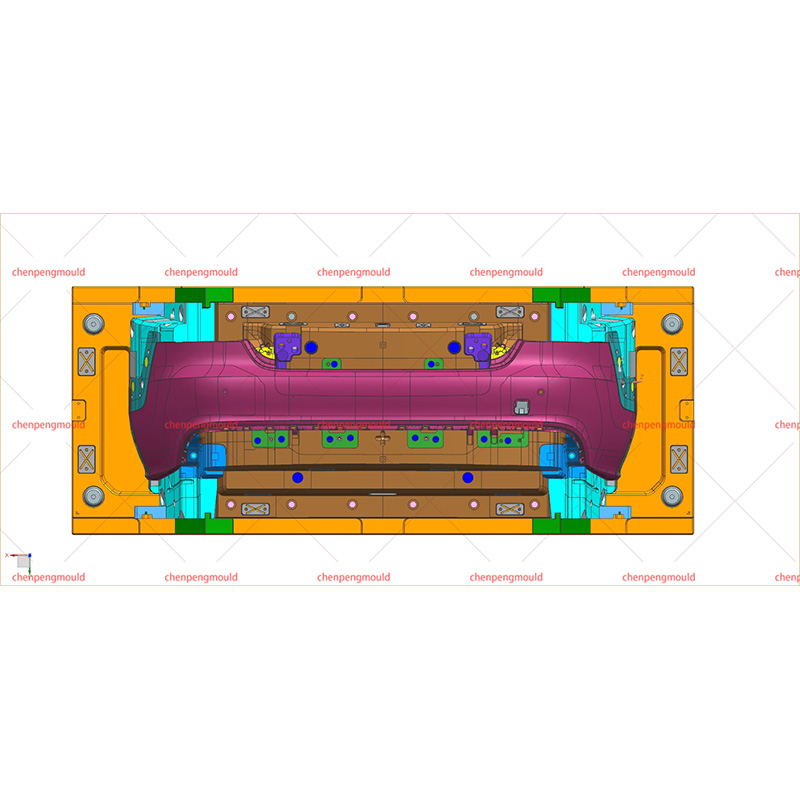

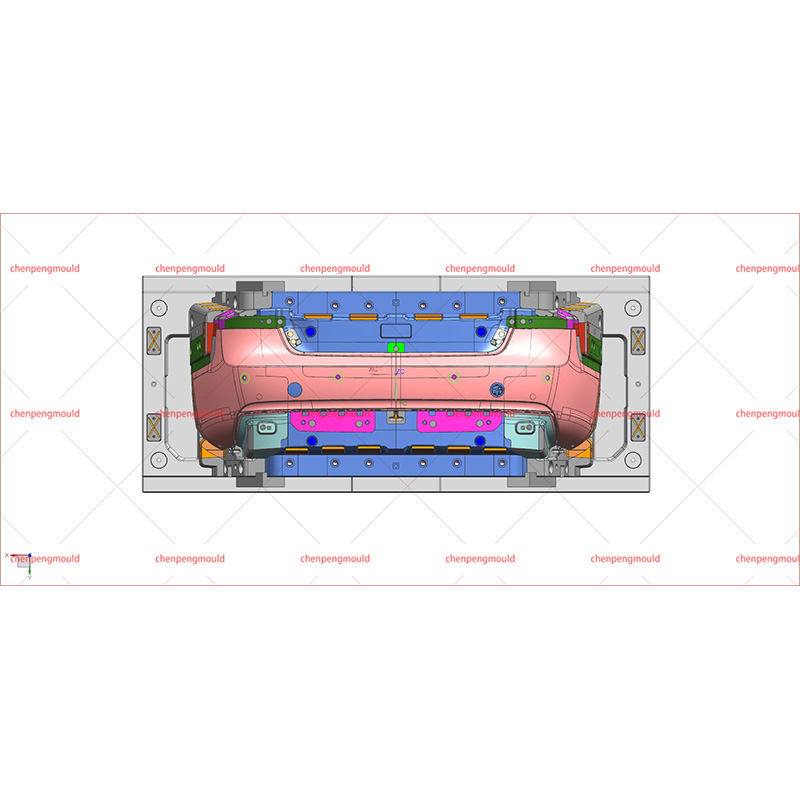

تتضمن عملية القولبة عادةً حقن مادة بلاستيكية ساخنة في تجويف القالب، حيث يُسمح لها بالتبريد واتخاذ شكل المصد. تُستخدم هذه العملية غالبًا في الإنتاج الضخم، مما يسمح للمصنعين بإنتاج كميات كبيرة من المصدات المتطابقة بكفاءة وبدقة عالية.

2. مميزات قوالب الصدمات للسيارات

توفر قوالب المصدات فوائد عديدة في إنتاج مصدات السيارات. هذه المزايا تجعلها أدوات أساسية لمصنعي السيارات، مما يسمح لهم بإنتاج مصدات عالية الجودة وعملية ومتينة وجذابة من الناحية الجمالية.

أ. الدقة والاتساق

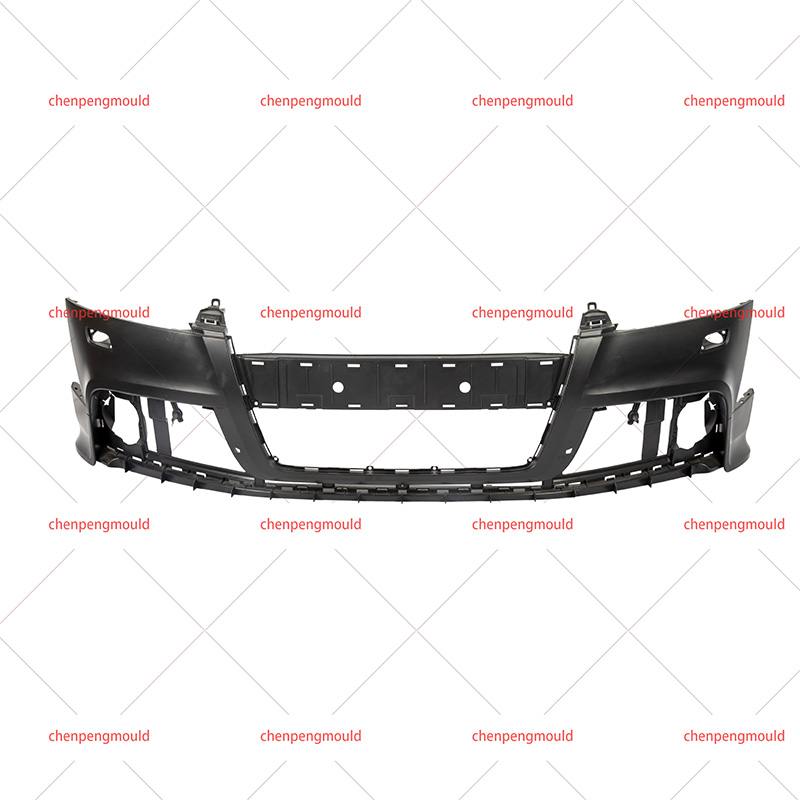

إحدى المزايا الرئيسية لاستخدام قوالب المصد هي القدرة على إنتاج أجزاء دقيقة ومتسقة للغاية. وتضمن عملية التشكيل أن يتم تصنيع كل مصد وفقًا للمواصفات الدقيقة المطلوبة لطراز السيارة. يعد هذا المستوى من الدقة أمرًا بالغ الأهمية لضمان ملاءمة المصد بشكل صحيح وعمله على النحو المنشود.

مقاومة الصدمات: يضمن التشكيل الدقيق أن تتمتع المصدات بالسمك والتعزيز الصحيحين في المناطق ذات الضغط العالي، وهو أمر بالغ الأهمية لقدرتها على امتصاص الصدمات أثناء الاصطدامات.

التوحيد الجمالي: الاتساق في التصميم يسمح للمصنعين بإنشاء مصدات ذات مظهر موحد، مما يعزز المظهر العام للسيارة.

ب. فعالة من حيث التكلفة للإنتاج الضخم

تعتبر قوالب الصدمات فعالة للغاية من حيث التكلفة للإنتاج الضخم. بمجرد إنشاء القالب الأولي، يمكن للمصنعين إنتاج آلاف أو حتى ملايين المصدات بتكلفة منخفضة نسبيًا لكل وحدة. تساعد سرعة وكفاءة عملية القولبة الشركات المصنعة على تحقيق وفورات الحجم، مما يجعل إنتاج المصدات بكميات كبيرة في متناول الجميع.

الإنتاج بكميات كبيرة: يمكن أتمتة عملية التشكيل، مما يتيح إنتاج كميات كبيرة من المصدات مع الحد الأدنى من التدخل البشري.

انخفاض تكاليف العمالة: بما أن العملية تتم آليًا، فإن الحاجة إلى العمالة اليدوية تقل بشكل كبير، مما يساعد على خفض تكاليف الإنتاج.

ج. تنوع المواد

يمكن استخدام قوالب المصد مع مجموعة واسعة من المواد، مما يسمح للمصنعين باختيار المادة لكل تطبيق. تشمل المواد الشائعة المستخدمة في تصنيع المصدات ما يلي:

البولي بروبلين (PP): خيار شائع للمصدات بسبب مقاومته للصدمات وإمكانية إعادة التدوير.

الأوليفينات البلاستيكية الحرارية (TPO): توفر توازنًا بين القوة والمرونة والصداقة للبيئة.

أكريلونيتريل بوتادين ستايرين (ABS): معروف بمتانته وسطحه الأملس، مما يجعله مثاليًا للمركبات الراقية.

يتيح هذا التنوع للمصنعين إنشاء مصدات ذات خصائص أداء مختلفة، اعتمادًا على الاحتياجات المحددة للمركبة.

د. خفيفة الوزن ومتينة

تعتبر المصدات البلاستيكية خفيفة الوزن مقارنة بنظيراتها المعدنية، مما يساعد على تقليل الوزن الإجمالي للمركبة وتحسين كفاءة استهلاك الوقود. على الرغم من وزنها الخفيف، لا تزال المصدات البلاستيكية متينة بشكل لا يصدق وقادرة على تحمل قسوة القيادة اليومية، بما في ذلك الصدمات البسيطة وظروف الطقس.

كفاءة استهلاك الوقود: تعمل المصدات خفيفة الوزن على تقليل الوزن الإجمالي للمركبة، مما يساهم في تحسين الاقتصاد في استهلاك الوقود.

المتانة: تتميز المصدات البلاستيكية المصنوعة باستخدام مواد عالية الجودة بمقاومة عالية للتآكل والصدأ والأضرار الناجمة عن الأشعة فوق البنفسجية.

3. حدود قوالب الصدمات للسيارات

على الرغم من أن قوالب الصدمات توفر العديد من المزايا، إلا أنها تأتي أيضًا مع بعض القيود. يعد فهم هذه القيود أمرًا ضروريًا لمصنعي السيارات لاتخاذ قرارات مستنيرة بشأن عمليات الإنتاج واختيار المواد.

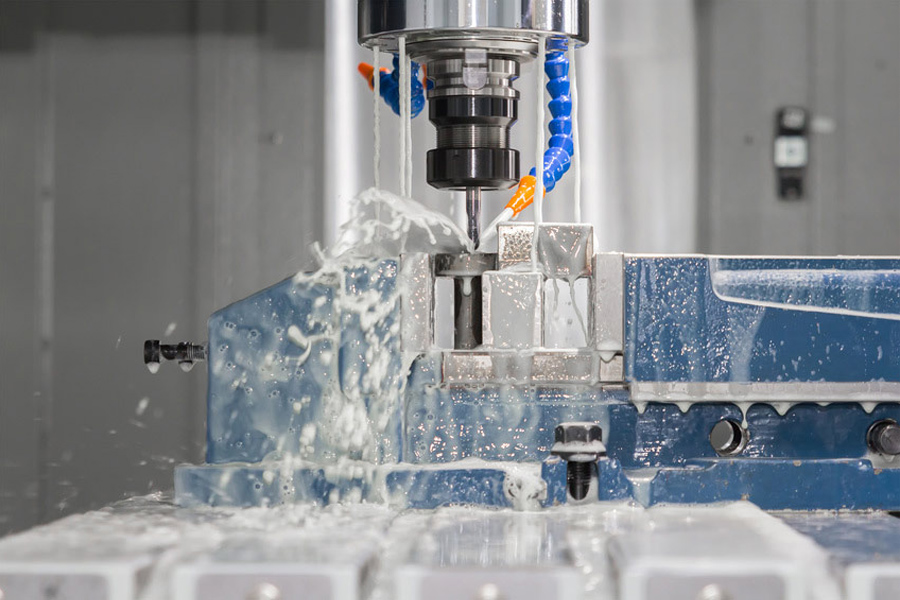

أحد القيود الرئيسية لاستخدام قوالب الصدمات هو التكلفة الأولية العالية المرتبطة بإنشاء القوالب. عادة ما تكون قوالب مصدات السيارات مصنوعة من مواد عالية القوة مثل الفولاذ أو الألومنيوم، والتي قد يكون إنتاجها مكلفًا. ويتطلب تصميم وهندسة القوالب أيضًا خبرة كبيرة ووقتًا كبيرًا.

الاستثمار الرأسمالي: بالنسبة للمصنعين، يمكن أن تشكل التكلفة الأولية لتصميم وتصنيع القوالب عائقًا كبيرًا، خاصة بالنسبة للشركات الصغيرة أو تلك التي تنتج كميات منخفضة من المصدات.

أوقات طويلة: قد يستغرق إنشاء قالب مصد مخصص أسابيع أو حتى أشهر، اعتمادًا على مدى تعقيد التصميم والمواد المستخدمة.

+86-18357617666

+86-18357617666