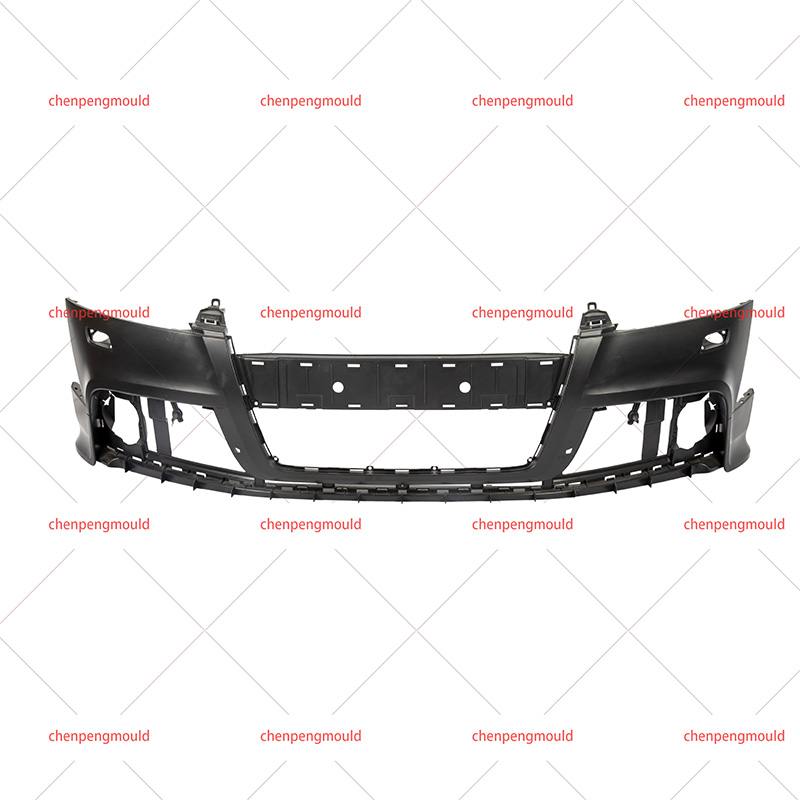

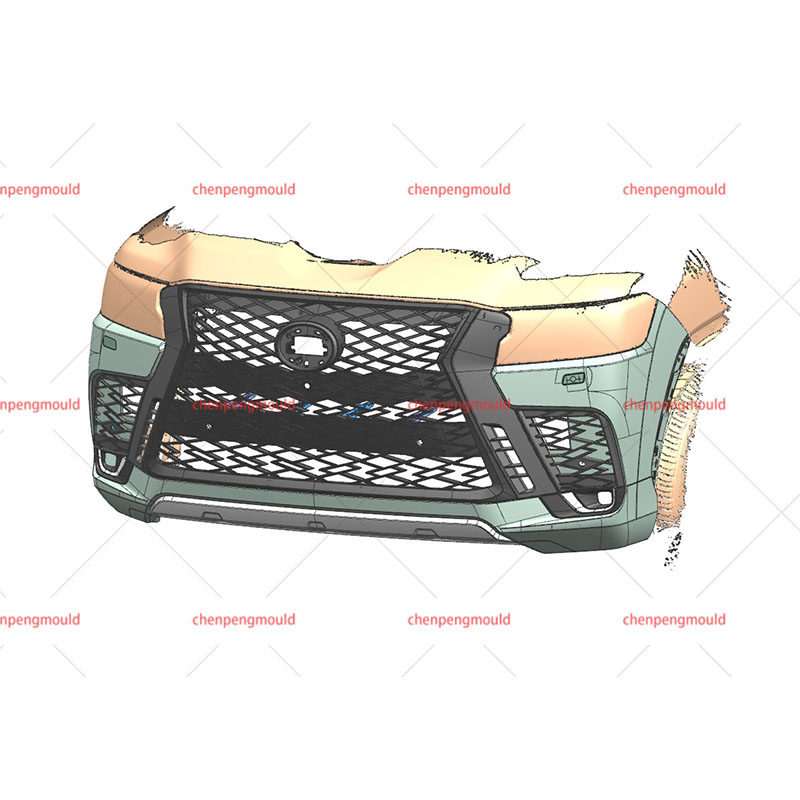

قوالب المصد البلاستيكية هي أدوات أساسية تستخدم في تصنيع مصدات المركبات. إنها تلعب دورًا حاسمًا في تشكيل وتشكيل المصدات المصنوعة من المواد البلاستيكية، مما يضمن أن المنتج النهائي يلبي المواصفات المطلوبة للقوة والمتانة والجاذبية الجمالية. مع تزايد الطلب على المواد خفيفة الوزن وعالية الأداء والصديقة للبيئة، تطورت قوالب الصدمات البلاستيكية لتلبية أحدث معايير التصنيع.

1. ما هو قالب المصد البلاستيكي؟

تُستخدم المصدات البلاستيكية في المركبات في المقام الأول للحماية في حالة حدوث تصادمات طفيفة. غالبًا ما تكون هذه المصدات مصنوعة من مواد توفر التوازن الصحيح بين المرونة والقوة لامتصاص الصدمات مع الحفاظ على المظهر الجمالي للمركبة.

2. المواد المستخدمة في قوالب الصدمات البلاستيكية

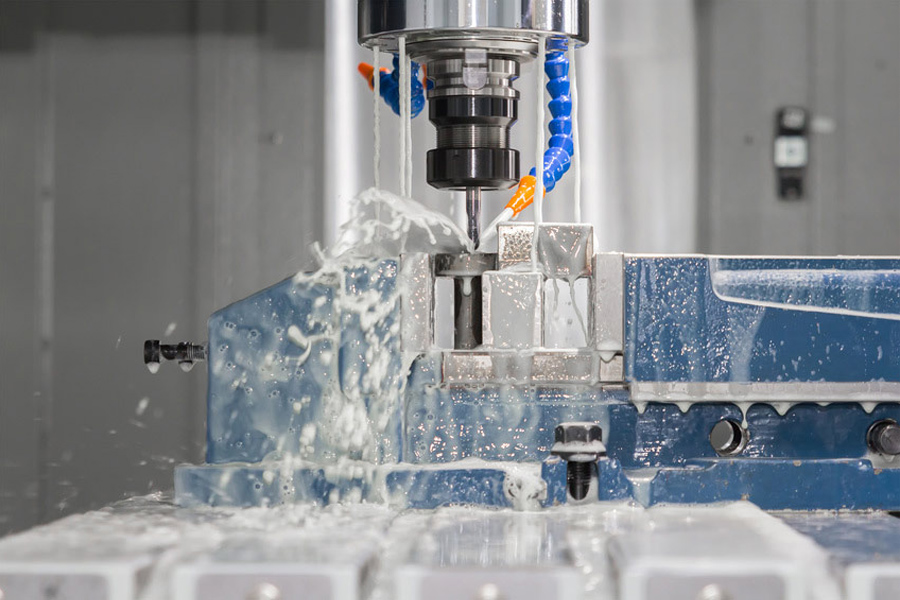

تعتبر المواد المستخدمة في صنع قوالب الصدمات البلاستيكية ضرورية لقدرتها على تحمل الضغوط ودرجات الحرارة العالية التي تنطوي عليها عملية القولبة بالحقن. المواد الأساسية المستخدمة في قوالب الصدمات البلاستيكية هي المعادن التي توفر المتانة ومقاومة الحرارة. وتشمل هذه المواد:

أ. فولاذ

الفولاذ هو المادة المستخدمة بشكل شائع في قوالب الصدمات البلاستيكية بسبب قوته ومتانته ومقاومته للتآكل والتلف. يمكن للقوالب الفولاذية أن تتحمل درجات الحرارة والضغوط العالية المرتبطة بعملية القولبة بالحقن، مما يجعلها مثالية لإنتاج مصدات عالية الجودة.

مميزات قوالب الفولاذ:

المتانة: يتمتع الفولاذ بمقاومة عالية للتشوه والتآكل، مما يجعله مناسبًا لإنتاج كميات كبيرة من المصدات.

مقاومة الحرارة: يمكن للصلب أن يتحمل درجات الحرارة العالية اللازمة لعملية القولبة بالحقن دون أن يفقد سلامته البنيوية.

القوة: تتمتع قوالب الفولاذ بالقوة الكافية لتحمل الضغوط الناتجة أثناء عملية التشكيل.

عيوب قوالب الفولاذ:

التكلفة: تعتبر قوالب الفولاذ أكثر تكلفة بشكل عام من الخيارات الأخرى، وخاصة لعمليات الإنتاج الأولية.

الوزن: يعتبر الفولاذ أثقل من المواد الأخرى، مما قد يؤدي إلى زيادة الوزن الإجمالي للقالب ويؤثر على التعامل معه أثناء الإنتاج.

ب. الألومنيوم

يعد الألومنيوم مادة شائعة أخرى لقوالب المصدات البلاستيكية، خاصة في الحالات التي تكون فيها أوقات الإنتاج الأسرع والتكاليف المنخفضة من الأولويات. تعتبر قوالب الألومنيوم أخف وزناً من قوالب الفولاذ وتوفر موصلية حرارية جيدة، مما يساعد في عملية التبريد بعد حقن البلاستيك في القالب.

مميزات قوالب الألمنيوم:

فعالة من حيث التكلفة: الألومنيوم بشكل عام أقل تكلفة من الفولاذ، مما يجعله خيارًا جيدًا لعمليات الإنتاج ذات الحجم المنخفض.

وزن أخف: الطبيعة خفيفة الوزن للألمنيوم تجعل من السهل التعامل معه ونقله أثناء الإنتاج.

الموصلية الحرارية الجيدة: يبرد الألومنيوم بسرعة أكبر من الفولاذ، مما يساعد على تقليل أوقات الدورة وتحسين الإنتاجية.

عيوب قوالب الألمنيوم:

متانة أقل: الألومنيوم أكثر ليونة من الفولاذ وأكثر عرضة للتآكل بمرور الوقت.

عمر افتراضي محدود: قد يلزم استبدال قوالب الألومنيوم بشكل متكرر أكثر من قوالب الفولاذ بسبب انخفاض مقاومتها للتلف.

ج. الفولاذ المقسى

تعتبر قوالب الفولاذ المقسى خطوة أعلى من قوالب الفولاذ العادية من حيث المتانة ومقاومة التآكل. غالبًا ما تُستخدم هذه القوالب في التطبيقات عالية الدقة حيث يكون العمر الأطول ضروريًا. يعد الفولاذ المقسى مثاليًا لإنتاج مصدات بكميات كبيرة لأنه يمكنه تحمل ضغوط الاستخدام المتكرر دون تدهور كبير.

مميزات قوالب الفولاذ المقسى:

عمر أطول: الفولاذ المقسى أكثر مقاومة للتآكل والتلف، مما يطيل عمر القالب.

دقة عالية: تسمح المادة بدقة أكبر في عملية التشكيل، مما يضمن أن المصدات تلبي مواصفات التسامح الصارمة.

عيوب قوالب الفولاذ المقسى:

التكلفة العالية: إن عملية تصلب الفولاذ تجعل إنتاج هذه القوالب أكثر تكلفة.

صعوبة التصنيع: يصعب تصنيع الفولاذ المقسى، مما قد يجعل عملية التصنيع الأولية أكثر استهلاكًا للوقت وأكثر تكلفة.

+86-18357617666

+86-18357617666