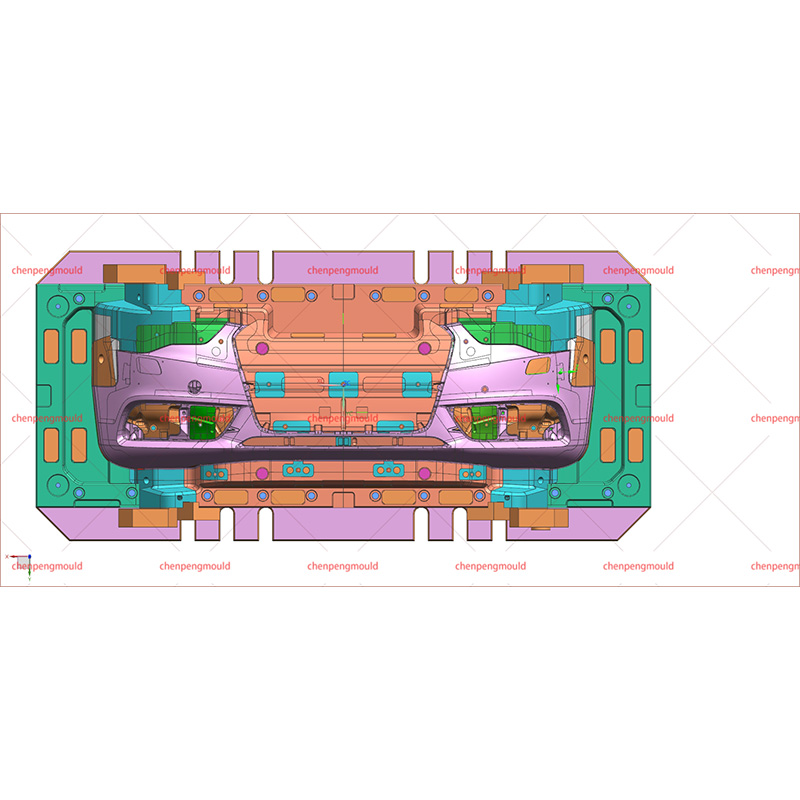

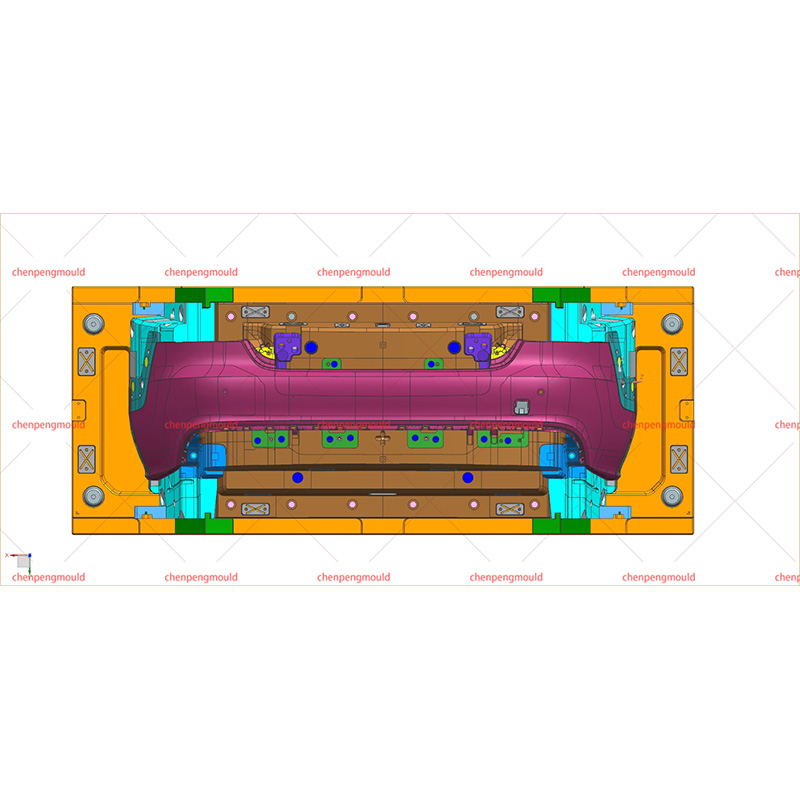

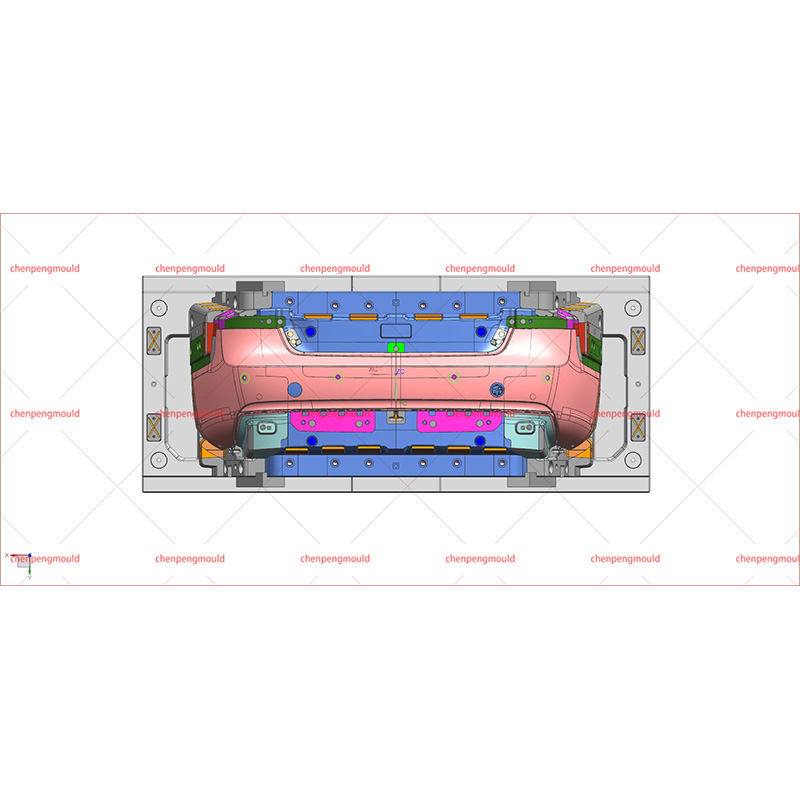

نظرًا لحجم مصدات المركبات وتعقيدها ، عادة ما تكون هذه القوالب كبيرة وثقيلة ومصممة من سبائك فولاذية عالية الجودة أو الألومنيوم لتحمل الحقن المتكررة ذات الضغط العالي والحفاظ على دقة الأبعاد على تشغيل الإنتاج الطويل.

استخدام قوالب المصد البلاستيك أصبحت ممارسة قياسية في تصنيع السيارات الحديثة لعدة أسباب رئيسية:

1. الوزن الخفيف والسلامة

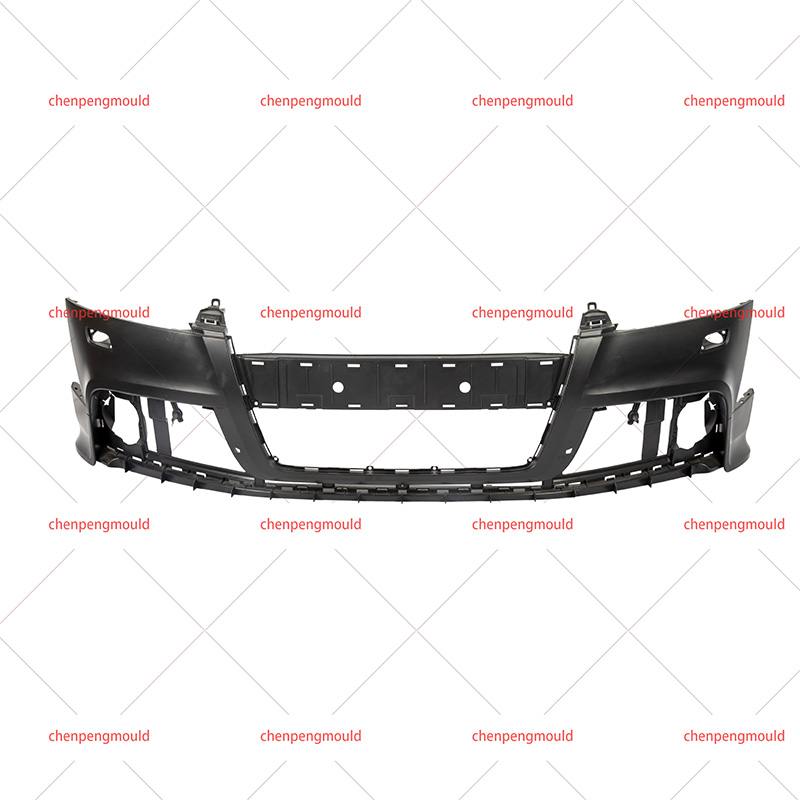

تسهم مصدات البلاستيك في تقليل وزن السيارة بشكل عام مقارنة بمصدات معدنية تقليدية. هذا توفير الوزن يحسن كفاءة استهلاك الوقود ويقلل من الانبعاثات ، والتي تتوافق مع اللوائح البيئية العالمية. بالإضافة إلى ذلك ، تم تصميم المواد البلاستيكية المستخدمة في مصدات لامتصاص الطاقة وتبديدها بشكل فعال ، مما يعزز سلامة الركاب أثناء التصادم.

تتيح قوالب المصد البلاستيكي إنتاج مصدات مع هياكل ممتصة للطاقة ، مثل الأضلاع والرغوة ، من خلال السماح بالهندسة الداخلية المعقدة التي سيكون من الصعب أو باهظة الثمن تحقيقها مع تصنيع المعادن.

2. تصميم المرونة

قوالب المصد البلاستيكي تسهل مرونة التصميم العالية. يمكن لشركات صناعة السيارات تطوير مصدات ذات أشكال معقدة ، وأنسجة السطح ، وتغيرات الألوان دون خطوات إضافية للطلاء أو التجميع. تدعم هذه الإمكانية تطور تفضيلات المستهلكين لتصميم المركبات الفريد وتمايز العلامة التجارية.

علاوة على ذلك ، يمكن تعديل القوالب أو تحديثها لاستيعاب تغييرات التصميم أو نماذج المركبات المختلفة ، مما يوفر للمصنعين القدرة على التكيف وأسرع وقت في السوق.

3. كفاءة التكلفة وحجم الإنتاج

صب الحقن باستخدام قوالب المصد البلاستيك فعالة للغاية للإنتاج الضخم. بمجرد إنشاء القالب ، يمكن أن ينتج الآلاف إلى ملايين المصدات ذات الجودة المتسقة والحد الأدنى من النفايات المادية. هذا النطاق من الإنتاج يدفع تكلفة الوحدة ، مما يجعل المصدات البلاستيكية حلاً فعالًا من حيث التكلفة لمصنعي المعدات الأصلية (OEMs) والموردين.

تختلف قوالب المصد البلاستيكي وفقًا لمتطلبات التصنيع ونوع السيارة وتصميم الوفير. تشمل الأنواع الشائعة:

قوالب التجويف المفردة: تنتج المصد لكل دورة ، مناسبة للإنتاج المنخفض إلى المتوسط أو تطوير النموذج الأولي.

قوالب متعددة التجويف: السماح بإنتاج مصدات متعددة لكل دورة ، مما يزيد من كفاءة الإخراج للتصنيع ذات الحجم الكبير.

قوالب ذات طلقة: تمكين صب المصدات بمواد أو ألوان مختلفة في دورة واحدة ، مفيدة للمصدات ذات الأشجار المتكاملة أو مناطق صلابة متفاوتة.

إدراج القوالب: اسمح بإدخال المعدن أو المكونات الأخرى في القالب قبل الحقن البلاستيكي ، مما ينتج عنه مصدات هجينة ذات قوة أو وظائف محسّنة.

يتطلب كل نوع أساليب هندسية وصيانة محددة لضمان الأداء.

1. اختيار المواد

يؤثر اختيار الراتنج البلاستيكي بشكل مباشر على أداء الوفير وعمر القالب. وتشمل المواد الشائعة البولي بروبيلين (PP) ، أوليفينات بالحرارة (TPO) ، و acrylonitrile butadiene styrene (ABS). توفر هذه المواد توازنًا في مقاومة التأثير ، والمرونة ، وجودة الانتهاء من السطح. يجب أن يكون القالب متوافقًا مع درجة حرارة معالجة الراتنج واللزوجة المختارة.

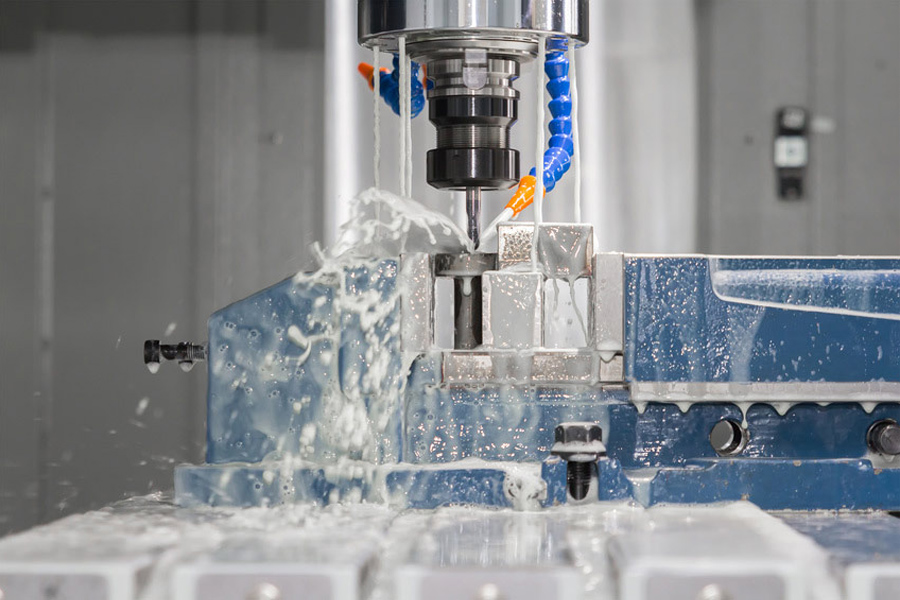

2. تصميم العفن والصيانة

يركز تصميم العفن الفعال على سمك الجدار الموحد ، وضع قناة التبريد ، والتنفيس لتجنب العيوب مثل التزييف ، علامات بالوعة ، أو الطلقات القصيرة. تعد الآلات ذات الدقة العالية والصيانة المنتظمة ضرورية للحفاظ على سلامة العفن ، ومنع التآكل ، وتقليل وقت التوقف.

3. مراقبة الجودة

دقة الأبعاد ، والتشطيب السطحي ، والخصائص الميكانيكية هي عوامل جودة مهمة للمصدات البلاستيكية. يستخدم المصنعون آلات قياس الإحداثيات (CMM) ، والتفتيش البصري ، واختبار التأثير لضمان تلبية المنتجات النهائية للمعايير السلامة والجمالية.

4. العوامل البيئية والاقتصادية

قابلية إعادة التدوير والتأثير البيئي لها أهمية متزايدة في إنتاج الوفير. باستخدام المواد البلاستيكية القابلة لإعادة التدوير وتصميم القوالب لتقليل النفايات إلى الحد الأدنى يساهم في أهداف الاستدامة. بالإضافة إلى ذلك ، تعمل إدارة العفن الدقيقة وتحسين أوقات الدورة على تحسين كفاءة الطاقة وتقليل تكاليف التشغيل.

+86-18357617666

+86-18357617666