لماذا يتم تصنيع مصدات السيارات من البلاستيك باستخدام عمليات القولبة بدلاً من المعدن؟

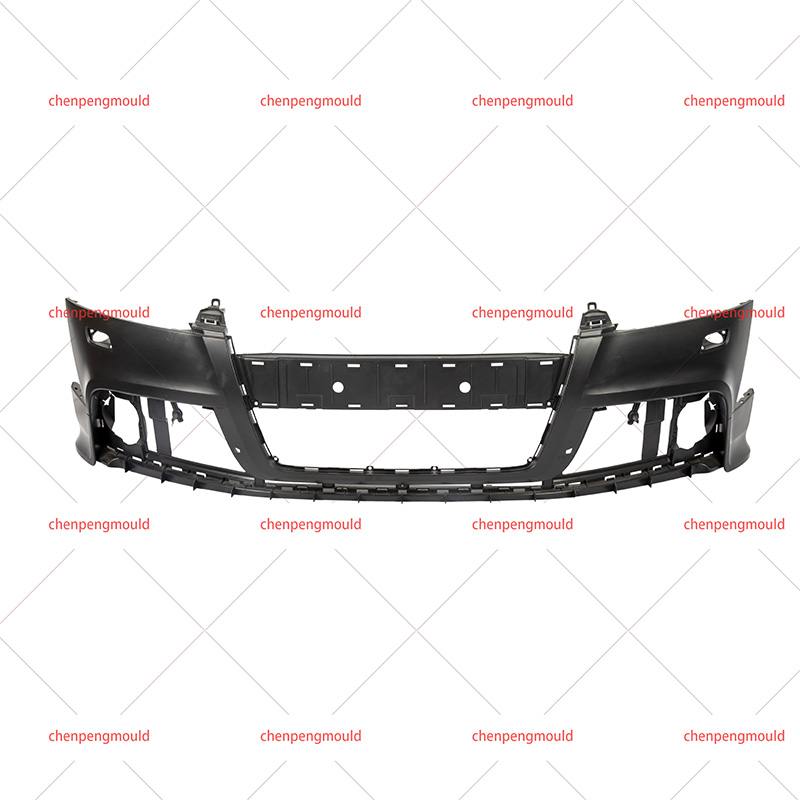

يعتمد التحول من المعدن إلى البلاستيك لأغطية المصدات على العديد من عوامل المواد والتصنيع التي تتماشى مع أهداف تصميم السيارات الحديثة. السبب الرئيسي هو انخفاض الوزن. تعتبر المركبات البلاستيكية أقل كثافة من الفولاذ، مما يساهم بشكل مباشر في خفض وزن السيارة، مما يحسن كفاءة استهلاك الوقود ويقلل الانبعاثات. من منظور التصنيع، يسمح القولبة بالحقن بالإنتاج الفعال لأشكال معقدة للغاية وثلاثية الأبعاد في خطوة واحدة. يتضمن ذلك دمج فتحات الشبكة، وأغطية الإضاءة، وحوامل أجهزة الاستشعار، والميزات الديناميكية الهوائية التي قد يكون من الصعب والمكلف ختمها أو تصنيعها من المعدن.

يوفر البلاستيك مزايا في أداء الصدمات منخفض السرعة. تم تصميم غطاء المصد البلاستيكي المصبوب ليكون مرنًا إلى حد ما ويمكنه امتصاص التأثيرات البسيطة من خلال التشوه المرن، وغالبًا ما يعود إلى شكله الأصلي. وهذا يمكن أن يقلل من تكاليف الإصلاح لحوادث وقوف السيارات. كما أنه يوفر مرونة في التصميم، مما يسمح بمنحنيات أكثر دراماتيكية وخطوط شخصية أكثر وضوحًا وأنسجة أعمق غير مجدية اقتصاديًا في ختم المعادن. وأخيرًا، لا يتآكل البلاستيك، مما يوفر مقاومة متأصلة للصدأ الناتج عن أملاح الطرق والتعرض البيئي.

ما هي أنواع البلاستيك شائعة الاستخدام، وكيف تؤثر المادة على القالب؟

المواد الشائعة هي اللدائن الحرارية الهندسية، التي تم اختيارها لتوازن القوة والمرونة وخصائص المعالجة. يعد مادة البولي بروبيلين (PP)، والتي غالبًا ما تكون مملوءة بالتلك لمزيد من الصلابة، خيارًا شائعًا نظرًا لمقاومتها الجيدة للصدمات، وتكلفتها المنخفضة، وكثافتها المنخفضة. تُستخدم أيضًا خلائط البولي كربونات/أكريلونيتريل بوتادين ستايرين (PC/ABS) على نطاق واسع في المصدات التي تتطلب جودة سطح أعلى، واستقرار أفضل للأبعاد، ومقاومة معززة للحرارة والمواد الكيميائية.

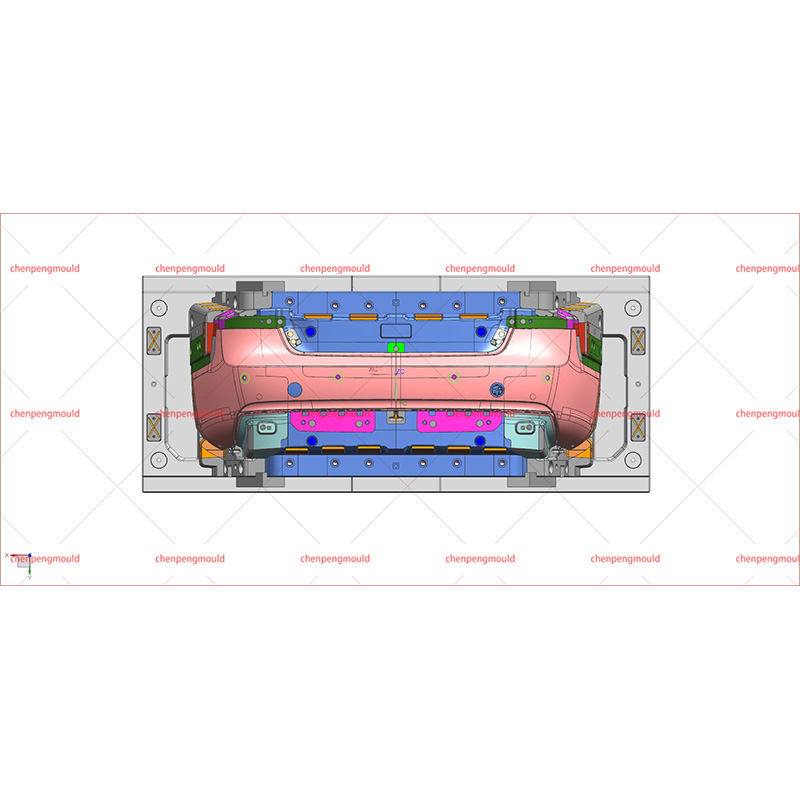

يؤثر اختيار المواد بشكل مباشر على تصميم القالب وتشغيله. تتمتع المواد مثل PP بمعدلات انكماش عالية عند تبريدها، والتي يجب حسابها بدقة وتعويضها في أبعاد تجويف القالب. تعمل المواد المملوءة الكاشطة (مثل PP المملوء بالتلك) على تسريع تآكل الأسطح المصقولة للقالب والمكونات المتحركة، مما قد يؤدي إلى تقصير عمر الخدمة. علاوة على ذلك، يحدد مؤشر تدفق ذوبان البلاستيك - مدى سهولة تدفقه عند المنصهر - تصميم القنوات الداخلية للقالب (المجاري والبوابات) وضغط الحقن المطلوب. تتطلب المادة ذات التدفق الضعيف بوابات أكبر وضغوطًا أعلى لملء الأجزاء الرفيعة ذات المساحة الكبيرة من قالب المصد بالكامل.

ما هي المراحل الرئيسية في عملية صب المصد؟

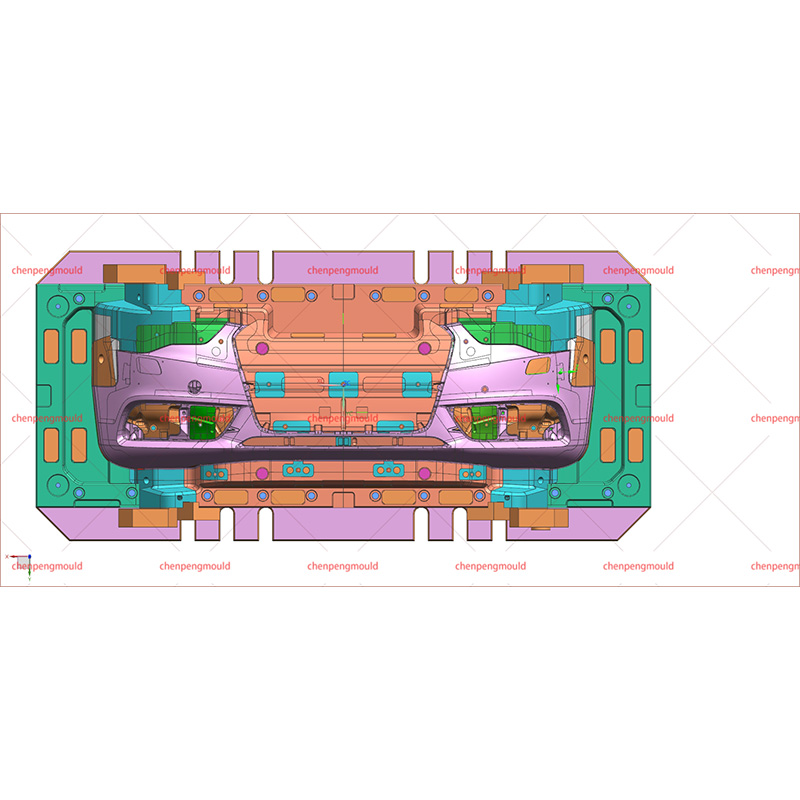

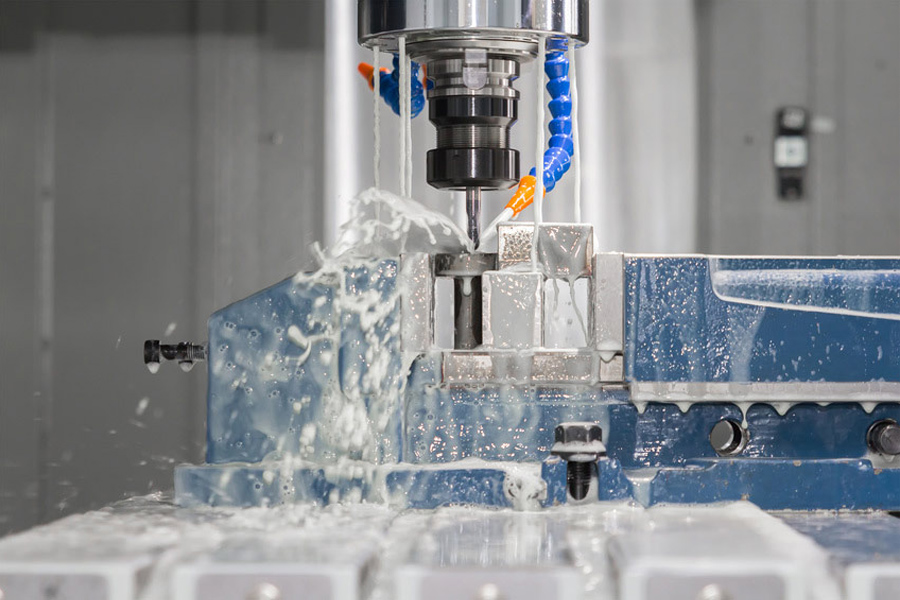

العملية عبارة عن دورة يتم تنفيذها في مكبس قولبة حقن كبير. المرحلة عبارة عن مرحلة تثبيت، حيث يتم دفع نصفي القالب الفولاذي هيدروليكيًا مع حمولة عالية لمقاومة الضغط الوارد من البلاستيك. التالي هو الحقن، حيث يتم إذابة كريات الراتنج البلاستيكية ثم حقنها تحت ضغط عالٍ من خلال فوهة في نظام تشغيل القالب، مما يملأ التجويف الذي يحدد شكل المصد.

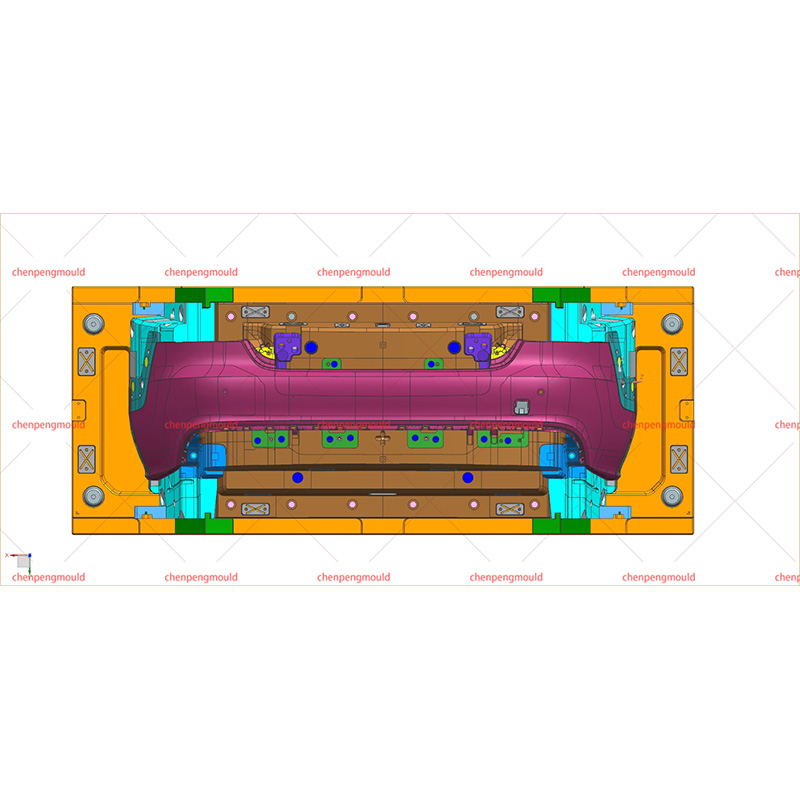

ويلي ذلك مرحلة التبريد (المسكن)، وهي أطول مرحلة في الدورة. يقوم سائل التبريد المنتشر في القنوات الموجودة داخل القالب باستخراج الحرارة، مما يسمح للبلاستيك المنصهر بالتصلب. يعد تصميم التبريد الفعال أمرًا بالغ الأهمية لتقليل وقت الدورة ومنع الاعوجاج. بمجرد صلابة القالب، يتم فتحه في مرحلة الطرد. تعمل دبابيس القاذف الهيدروليكية أو الميكانيكية على دفع المصد النهائي إلى خارج القالب. المرحلة النهائية هي إزالة الأجزاء، وغالبًا ما تكون آلية بواسطة الروبوتات، وبعد ذلك يُغلق القالب وتتكرر الدورة.

كيف يتم دمج اللون والملمس في المصد المصبوب؟

اللون والملمس جزء لا يتجزأ من الجزء المصبوب، ولا يتم تطبيقه بعد ذلك مثل الطلاء على المعدن. يتم تحقيق اللون عن طريق تركيب كميات دقيقة من أصباغ الألوان أو الأصبغة الرئيسية في راتينج البلاستيك الخام قبل دخوله إلى آلة التشكيل. وينتج عن ذلك جزء ملون بالكامل، مما يجعل الخدوش أقل وضوحًا.

يتم نقل الملمس من خلال الانتهاء من السطح قالب الوفير تجويف نفسه. يتم صقل التجويف الفولاذي للحصول على لمسة نهائية مرآة للحصول على مصد لامع. للحصول على لمسة نهائية غير لامعة أو محببة (شائعة في أقسام المصد السفلي)، يخضع التجويف لعملية ثانوية. هذا هو عادة النقش الكيميائي، حيث تخلق المعالجة الحمضية نمطًا محكمًا في الفولاذ، أو النقش بالليزر للحصول على قوام أكثر دقة ومتانة. عندما يملأ البلاستيك المنصهر التجويف، فإنه يكرر هذا السطح المزخرف بدقة. يلغي هذا النهج المتكامل الحاجة إلى خطوة طلاء منفصلة للون الأساسي والملمس، مما يؤدي إلى تبسيط الإنتاج.

+86-18357617666

+86-18357617666